AM技術の教育

2024.08.06

【教育】 EBM(Electron Beam Melting)方式での純銅造形 について(日本積層造形)

純銅の基礎知識、純銅造形における利点、EBMでの純銅造形の技術、金属AMによる純銅の活用事例、金属AMの他の造形機の状況 について、取りまとめましたのでご参考にして下さい。

純銅の基礎知識

■組成

純銅は純度99.9%以上の高純度な銅で精錬等で不純物を取り除いた材料です。純銅には主にC1020(無酸素銅)、C1100(タフピッチ銅)があり、無酸素銅は純度99.96%以上の高純度銅の酸化物を含まない銅、そしてタフピッチ銅は純度99.9以上の純銅で、0.02~0.05%程度の酸素を残留させた銅です。金属AMで使用される銅粉末は、製粉時にわずかながら表面酸化してしまうため、多くはタフピッチ銅(銅の純度99.9%以上)を使用することが多いです。

■特性

C1100(タフピッチ銅)の一般的な特性について下表に示します。

| 材質 | 引張強さ (N/mm2) | 耐力 (N/mm2) | 伸び (%) | 導電率(20 ℃) (%IACS ) |

| C1100(o) | 195以上 | 65以上 | 35以上 | 100 |

■特徴

純銅は導電性や熱伝導性に優れた特性を持ち、かつ展性、延性、加工性に優れていることから、圧延、引き抜き、鍛造などの熱間又は冷間の塑性加工によって板、条、棒、管、線などの形状に加工した製品でいろいろな用途で利用されています。

■一般的な活用事例

純銅は導電率が高いため、配電盤や制御盤等の電気接続用ブスバーや電気配線用各種電線、モーター用コイル、高周波加熱コイル、プリント回路基板やリチウムイオン電池などの導電材料として利用されています。また、熱伝導性が高いためエアコンや熱交換器の冷媒管やヒートシンクとしても利用されています。

純銅造形における利点

金属AMを活用する場合には一般的に以下利点があげられます。

- 自由設計による従来品の高機能化(軽量化、冷却効率、強度効率等の向上)

- 精度の再現度の向上

- 技術伝承のデジタル化

純銅は加工性が良いけれども高機能化するための製品形状が後加工では作りにくい場合があります。積層造形では、一層ごとに形状・寸法の精度と再現性を高めることが可能です。また高周波加熱コイル等は、現場で製品に合わせ職人が手加工をして修正して使用する場合があり、図面化されていないことも多く、職人の技術伝承が難しくなっているため再現性(精度)の不足によるとことが多い等、金属AMを活用する利点が出しやすくなります。

EBM(Electron Beam Melting)方式での純銅造形の技術

国内では2014年から電子ビーム造形機を使用して、これまで造形不可能であった純銅の造形に対応しています。

レーザー機では、純銅のように高い反射率の材料においてはエネルギー吸収率の低下を起こすために造形の難易度が高いが、電子ビーム機では高効率かつ安定した造形が可能です。また、真空中かつ高温で造形がなされるため、造形中に酸化する可能性が少なく、ガスを含むボイドが無いこと、そして溶融・凝固時の残留応力が極めて低いことにより、熱伝導率や導電率の低下を引き起こしにくく変形を引き起こしにくい工法となります。

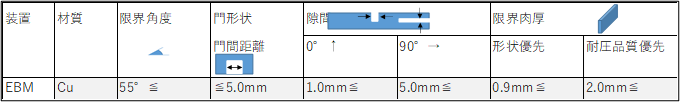

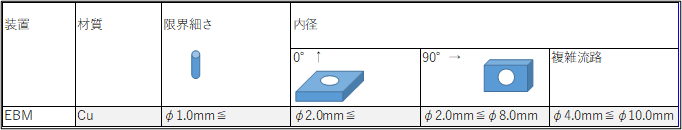

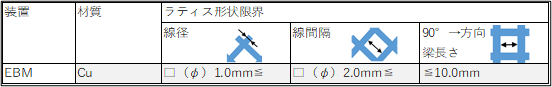

<造形形状>

レーザー装置のような微細な形状は不得意であり、一般的な形状の限界値は下表のようになっています。

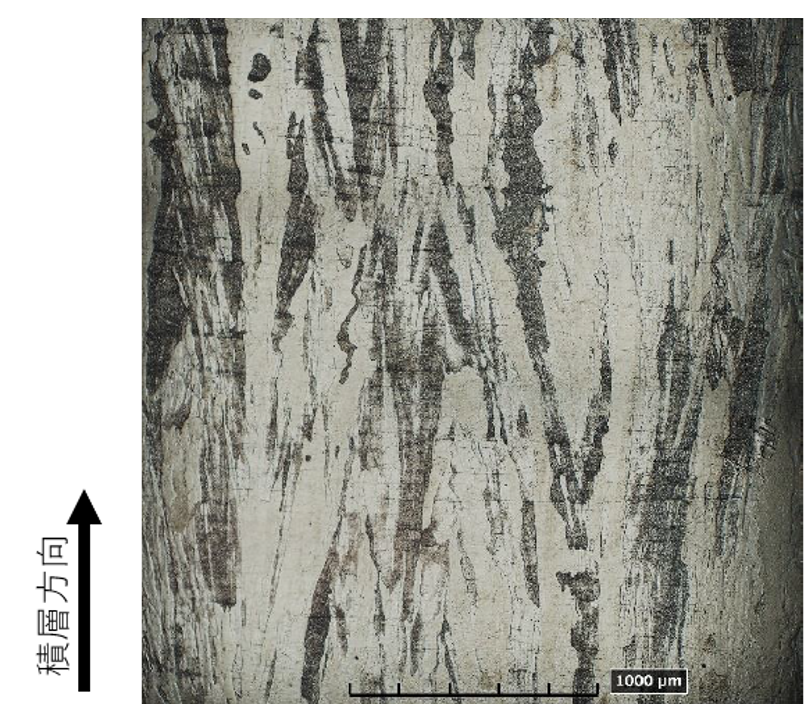

<金属組織>

レーザーで造形された金属組織は一般的に微細な組織の等軸晶で造形されます。EBMで造形されたものの金属組織はその結晶粒径は大きく、積層方向に延びる様な柱状の組織になります。

<特性>

電子ビーム機で造形したC1100(タフピッチ銅)の代表的な特性について下表に示します。

| 材質 | 引張強さ (N/mm2) | 耐力 (N/mm2) | 伸び (%) | 導電率(20 ℃) (%IACS ) |

| C1100 (EMB asbuild) | 160 | 70 | 40 | 100 |

<造形の注意点>

前述の通り純銅は加工性の良い材料です。それは金属AMであっても変わりません。工法に関わらず、サポートの付け方を注意しなければなりません。サポート除去の作業では外力がかかる可能性が高く、その外力により製品を曲げてしまう場合があります。成形性が良い反面、意図せず変形させてしまう場合があるので、薄肉、細線形状は特に取り扱いに注意が必要です。

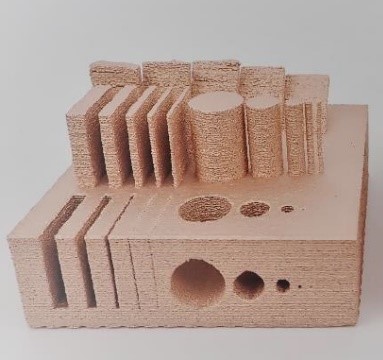

金属AMによる純銅の活用事例

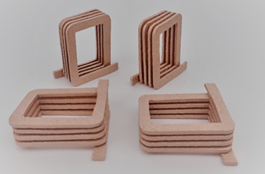

【モーターコイル】

従来工法ではアスペクト比が高く板幅方向への曲げ成形が難しい平板のコイル形状の造形が可能です。さらに途中板厚を変化、断面形状を変化させることも可能です。

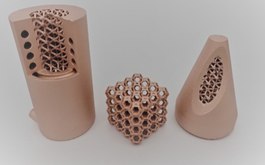

【熱交換器】

熱交換器内部に複雑な流路やラティス構造を取り入れることで冷却効率を従来品より向上させることが可能です。

【高周波コイル】

高精度に一体で造形することで溶接レスとなり強度が上がり長寿命化させることが可能です。

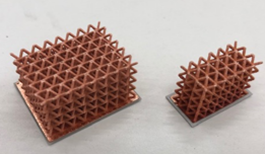

【ヒートシンク】

複雑なラティス構造を取り入れることで冷却効率を高められます。

金属AMの他の造形機の状況

レーザー造形機では純銅の反射率が高いことと、熱伝導率の高いことから溶融が安定せず造形が困難でした。しかし、昨今の金属AMでは1kw出力できるレーザーを搭載した造形機やレーザー波長を変えることで純銅の吸収率を上げて造形する手法が開発され、造形が可能になっています。

バインダージェットタイプの造形対応も増えてきており、今後の造形適応範囲も広がることが期待できます。今後も種々の造形機が開発されますが、それぞれの造形機にも特徴がありますので、それを理解した上でのご利用、ご活用を検討する必要があります。