AM技術の教育

2024.08.21

【教育】金属AM技術の基礎知識について(J・3D)

様々な産業において実用事例が増加している金属AM技術について、最も実用事例が多いPBF(Powder Bed Fusion)方式の基礎知識と他工法の装置紹介をまとめましたので、ご参考にして下さい。

金属AMの歴史

1987年に実用化されたAM技術は、RP(ラピッドプロトタイピング)と呼ばれ、世界中の様々な分野(自動車、航空宇宙、医療、家電など)で試作期間の短縮や開発のコストダウンの手段として活用されてきました。日本でも2013年頃から金属3Dプリンタが脚光を浴び、「第3の産業革命」とまで言われ、新たなモノづくりがはじまる予感を感じさせました。脚光を浴びてから10余年、その間も造形技術は進歩し、様々なAM技術や新たな素材が市場にリリースされてきました。近年では試作品の領域にとどまらず、実用製品をダイレクトに製造する装置としても利用されはじめ、取り組みを急速に拡大するユーザーが増えつつあります。

粉末床溶融結合方式 / PBF(Powder Bed Fusion) ファイバーレーザーの装置(例)

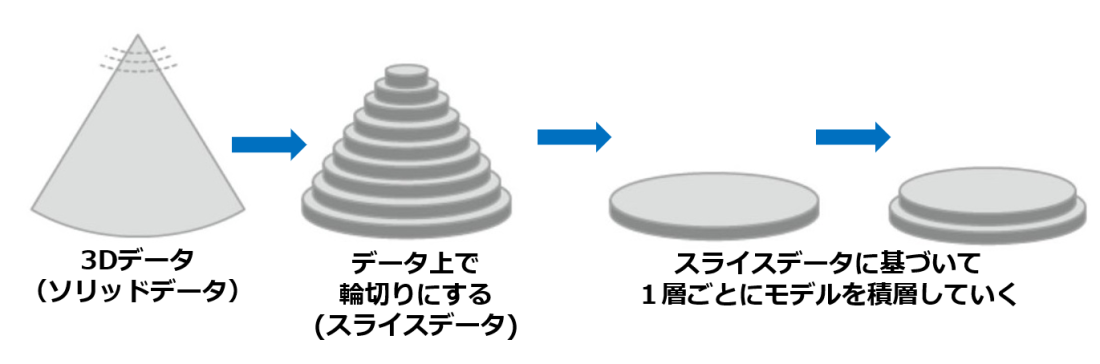

PBF(Powder Bed Fusion)の工程

製品の3次元CADデータをスライスし、薄板を重ね合わせたようなものを造形の基礎データとして作成し、そのデータを基に金属・樹脂などの素材を積層して製品を製作します。 従来工法で再現不可能な形状や意匠性が高い形状の再現も可能であることが特徴です。

様々な工法が存在する中で、粉末床溶融結合方式 / PBF(Powder Bed Fusion)が、最も市場で実用化されている工法になります。この技術は他の工法と比較しても、造形物の機械特性、経時的な安定性、生産性など、工業製品としての重要視される側面において、製品製造の手段として適しており、世界及び国内で最終製品への応用が最も進んでいるAM技術の一つです。

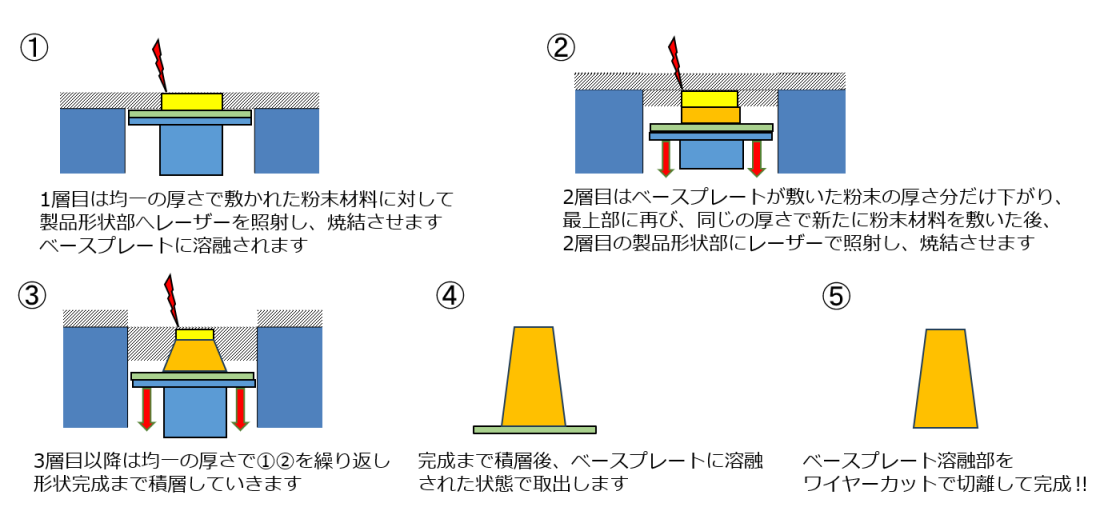

(ご参考)ワイヤーカット前の造形品画像

PBF(Powder Bed Fusion)で使用される金属粉末

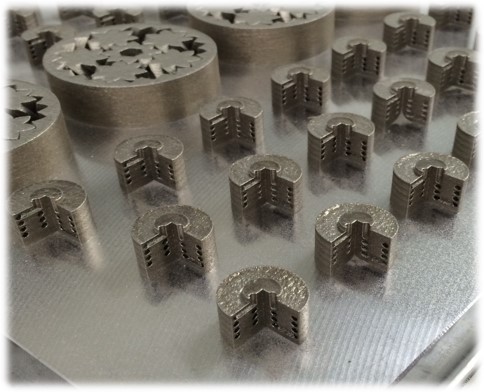

PBF(Powder Bed Fusion)で造形される金属粉末の多くは、ガスアトマイズ法と言われる工法で製造されます。粉末形状としてはより球形に近い粉末が粉末散布に適していると言われます。

金属粉末製造方法もさまざまな工法があり、工法により粉末のサイズや形状、品質の安定性が変動します。

3Dプリンターメーカーにより、選定/推奨される粉末はメーカーもそれぞれ異なり、同じ名称の材質であったとしても、成分や粒径分布、形状なども差異が発生します。そのため、安定的な機械的物性値を再現するための粉末を焼結させるレーザーの照射条件は装置(メーカーや機種)により異なります。 つまり、装置のレーザー条件と粉末の特性を合わせられていない場合、焼結される金属の機械的物性値は安定性を維持できないということです。

PBF(Powder Bed Fusion)で造形される金属について

近年販売されている PBF(Powder Bed Fusion)装置で造形される金属の多くは安定的なレーザー条件が制御され、それぞれの装置に適した金属粉末が推奨されていることが多いため、金属として一定の強度を再現できていると言えます。

しかし、一定の強度を再現できているといっても、造形物の使用用途により、必要とされる強度が異なるため都度、装置選定、材質選定を実施することを推奨します。

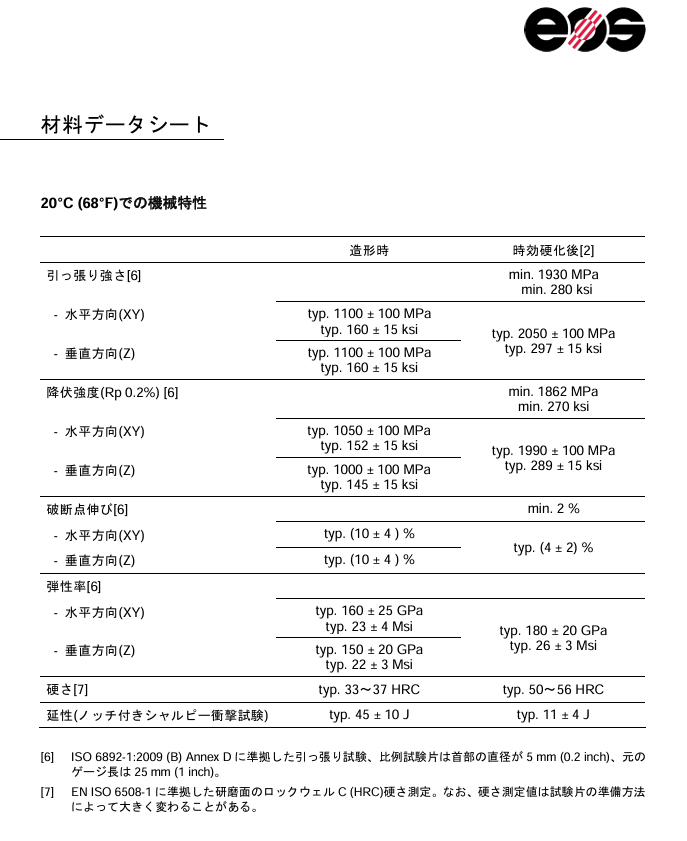

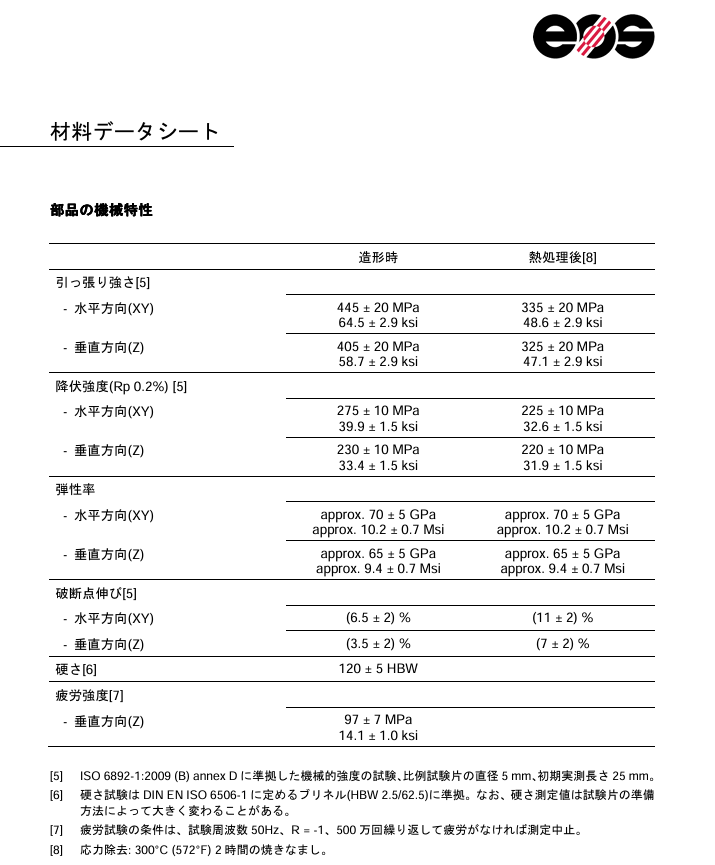

PBF(Powder Bed Fusion)では多くは粉末のリサイクルが実施されているため、リサイクル粉も含めた金属の溶融状態(密度、引張り強度、0.2%耐力、破断伸び率、弾性率、硬度、シャルピー衝撃値など)の安定性が求められます。これらの機械的物性値の再現を安定して造形可能なことが安心して利用できる大きな要素となります。

マテリアルデータシートについて

装置メーカーが各装置、材質で設定している標準レーザー条件を用いた上で、装置メーカーが指定する純正粉末を用いて造形することで記載の物性値を有する金属を造形することができます。

PBF(Powder Bed Fusion)の事例紹介

【金型レス試作/小ロット生産】

金型を製作せずにダイレクトに部品を造形効果:金型費用のコストダウン、工期短縮、従来工法では製作不可能な形状の再現など

【早く冷却できる3次元水管を配置した金型部品】

従来工法では配置不可能な箇所や形状に冷却水管を配置した金型部品の製作(アルミダイカスト/樹脂成型)

効果:冷却時間の短縮(30~60%短縮)、ヒケ、焼付き、アルミ溶損等の不良率の低減、離型時間の短縮など

【複雑形状の再現】

従来工法では再現不可能な構造や微細、複雑形状を再現(ラティス/ジャイロ/ハニカム)

効果:厚肉製品内部の空洞化による必要な強度を維持したままの軽量化

【一体構造の溶接レス】

従来工法では各部品をそれぞれ別工程で製作し、溶接や組付けで一体化している部品を一体で3D造形可能な形状に設計変更し、一体造形する

(効果:工程減少による工期短縮、コストダウン、溶接レスによる強度向上など)

金属AM装置の選定について

ひと言で3Dプリンタと言っても、近年ではさまざまなタイプの3Dプリンタが市場にあります。それぞれ工法が違えば、完成する造形物の機械特性、経時的な安定性、生産性も大きく差異が発生します。

また、同じ工法や材質名であっても、メーカーにより素材成分や造形条件が異なるため、造形物の機械特性や耐久性は変動します。

よって、製作するアイテムの用途により、工法や装置の選定を行う必要があります。金属AM業界では、あらたな装置や工法、素材が毎年リリースされている環境です。製作したいアイテムの目的を満たす為には、どの工法で、どの装置を使用して、どの材質で作ればよいかをしっかり最初に検討することが非常に重要なります。

[金属AM装置のまとめ] ※造形方式の詳細はこちらをご参照下さい。

| 粉末床溶融結合方式 / PBF(Powder Bed Fusion) ファイバーレーザー |

| 粉末床溶融結合方式 / PBF(Powder Bed Fusion) 電子ビーム |

| 指向性エネルギー堆積方式 /DED( Directed Energy Deposition) 金属粉末 |

| 指向性エネルギー堆積方式 /DED( Directed Energy Deposition) ワイヤー |

| 結合材噴射方式 / BJT(Binder jetting) |

| 材料押出方式 / MEX(Material Extrusion) |

他方式の金属AM装置のご紹介(ご参考)

■粉末床溶融結合方式 / PBF(Powder Bed Fusion) 電子ビーム

■指向性エネルギー堆積方式 /DED( Directed Energy Deposition) 金属粉末

■指向性エネルギー堆積方式 /DED( Directed Energy Deposition) ワイヤー

■結合材噴射方式 / BJT(Binder jetting)

■材料押出方式 / MEX(Material Extrusion)